Uno de los principales objetivos del Lean Manufacturing radica en implantar una filosofía de Mejora Continua que le permita a las organizaciones reducir los costos, mejorar los procesos y eliminar los desperdicios para aumentar la satisfacción de los clientes y mantener el margen de rentabilidad. Para ello el Lean Manufacturing promueve un cambio radical cultural. Este cambio consiste en analizar y medir la eficiencia y productividad de todos los procesos en términos de “valor añadido” y “despilfarro”.

¿Qué encontrarás en este artículo?

Valor y Desperdicio

Para introducirnos en el tema que nos ocupa vamos a mostrar la definición general que se puede hacer del Lean Manufacturing, y es la siguiente:

Un Sistema de Producción Lean (o ajustado) es aquel que puede producir productos y servicios mejores en Calidad, Coste, Plazo de Entrega y Lanzamientos, basándose fundamentalmente en la eliminación de los despilfarros o desperdicios.

Figura en la que se muestra la diferencia de aplicar un sistema Lean en una empresa.

Para seguir es necesario que realicemos las siguientes definiciones:

- Valor añadido: es una actividad que transforma o forma la materia prima o información para satisfacer las necesidades del Cliente. Es decir, que es aquello por lo que el Cliente está dispuesto a pagar.

- Despilfarro o Desperdicio: son las actividades que consumen tiempo, recursos y espacio, pero no contribuyen a satisfacer las necesidades del Cliente, es algo que añade coste al producto o servicio.

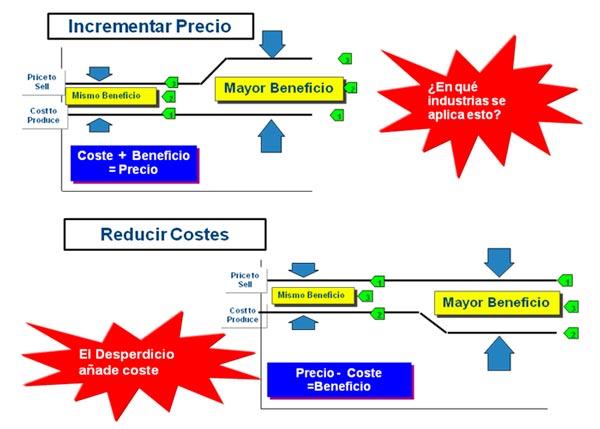

Como vemos, es importante manejar y tratar el despilfarro porque forma parte del coste en la ecuación necesaria para obtener el precio de un producto o servicio, y si nos centramos en su eliminación nos puede ayudar en la construcción de los beneficios, y sobre todo en la competitividad frente a otras empresas:

Precio = Coste + Beneficio

Siguiendo con esta ecuación, toda empresa tiene dos maneras de aumentar los beneficios, incrementar el Precio o reducir los Costes (ver figura siguiente).

Figura en la que se muestran las dos opciones para incrementar el beneficio de una empresa.

Opción A Incrementar el Precio: en este caso la empresa mantiene los costes y para obtener más beneficios tienen que aumentar el precio. Pero este caso sólo lo pueden aplicar muy pocas empresas, y son las que tienen monopolios o productos dominantes en el mercado.

Opción B Reducir Costes: actualmente si una empresa quiere aumentar los beneficios o incluso simplemente tienen necesidad de sobrevivir, debido a la alta competencia que existe, sólo tienen la opción de atacar y reducir los costes en los que incurre en el suministro de sus productos o servicios.

Principales tipos de Desperdicios

Dentro de la filosofía de trabajo Lean Manufacturing se identifican 8 tipos principales de desperdicios, y estos ocurren en cualquier clase de empresa y se presentan durante todo el ciclo de suministro, desde la recepción de la orden hasta la entrega del producto. Estos 8 desperdicios son los que se producen en los procesos principales para la obtención del producto o servicio suministrado.

Hay que tener muy en cuenta que, normalmente, el valor añadido representa menos del 5% de la actividad total, y más del 95% son los desperdicios o despilfarros en los que una empresa incurre. La filosofía Lean Manufacturing tiene como objetivo centrarse en reducir ese 95% de desperdicios.

Los 8 desperdicios principales son:

- Sobreproducción

- Sobreprocesamiento

- Esperas

- Transportes

- Movimientos innecesarios

- Stocks

- Retrabajos

- Talento humano

A continuación mostramos una rápida revisión de cada uno de estos desperdicios estándar que se puede encontrar en cualquier manual o libro acerca del Lean Manufacturing.

Sobreproducción

Definición:

este desperdicio ocurre cuando se produce más de lo necesario y/o se invierte en equipos con mayor capacidad de la necesaria. Es considerado el principal desperdicio y el causante de la mayoría del resto. No incita a la mejora porque se produce funcionando todo correctamente.

Características:

- Gran cantidad de stock.

- Equipos sobredimensionados.

- Tamaño grande de lotes de fabricación.

- Falta de equilibrio en la producción.

- Ausencia de plan para eliminación sistemática de problemas de calidad.

- Equipamiento obsoleto.

- Necesidad de mucho espacio para almacenaje.

- Ambiente inseguro.

Causas:

- Procesos no capaces y poco fiables.

- Reducida aplicación de la automatización.

- Tiempos de cambio y de preparación elevados.

- Respuesta a las previsiones, no a las demandas.

- Falta de comunicación/coordinación.

- Programaciones inestables.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Flujo pieza a pieza (lote unitario de producción).

- Implementación del sistema pull mediante kanban.

- Acciones de reducción de tiempos de preparación SMED.

- Nivelación de la producción.

- Estandarización de las operaciones.

Sobreprocesamiento

Definición:

es la utilización de medios o recursos por encima de lo necesario para llevar a cabo un proceso. Es decir, son esfuerzos que no añaden valor a un producto o servicio.

Características:

- Procesos cuello de botella.

- Aprobaciones redundantes.

- Copias extra/excesiva información.

- Falta de especificaciones y ejemplos claros.

Causas:

- Cambios de ingeniería sin cambios de proceso.

- Nueva tecnología utilizada en otro proceso.

- Toma de decisiones a niveles apropiados.

- Falta de información de los clientes con respecto a las especificaciones.

- Uso de herramientas inadecuadas.

- Tareas duplicadas.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Estandarización de las operaciones.

- Flujo pieza a pieza (lote unitario de producción).

- Implementación del sistema pull mediante kanban.

- Análisis de la cadena de valor (VSM).

- Implantación de elementos de aviso o señales de alarma (andon).

Control visual: Kanban, 5S y andon

Esperas

Definición:

son los tiempos perdidos en los que los operarios y/o máquinas están esperando a realizar su actividad sin producir valor debido a una falta de material, equipos, operarios o información. Aquí hay un aumento del tiempo total de producción y por lo tanto disminuye la productividad.

Características:

- El operario espera la máquina.

- La máquina espera al operario.

- Un operario en espera de otro operario.

- Operaciones no balanceadas.

- Operarios no preocupados por las paradas.

- Paradas no planificadas.

Causas:

- Métodos de trabajo poco consistentes no estandarizados.

- Cambios de máquina muy largos.

- Pobre coordinación operario/màquina.

- Falta de maquinaria apropiada.

- Producción grandes lotes.

- Layouts deficientes con procesos dispersos.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Definición adecuada de Layout específico de producto.

- Análisis de la cadena de valor (VSM)

- Fabricación en células en U.

- Nivelación de la producción.

- Implicar a los proveedores en el sistema de entregas.

- Autonomatización con un toque humano (Jidoka).

- Cambio rápido de herramientas y utillajes (SMED).

- Formación polivalente de los operarios.

Transporte

Definición:

es el tiempo invertido en transportar piezas de un lugar a otro, con lo que se aumenta el coste y el ciclo de fabricación. Cuanto más se muevan los productos, de un lugar a otro, más probabilidad hay de que se dañen.

Características:

- Multiples lugares de almacenamiento.

- Compleja gestión de inventario.

- Pobre precisión de inventario.

- Desperdicio de Materiales.

- Espacio excesivo.

- Estaciones de retrabajo.

- Costosos Conveyor / Sistemas AGV.

Causas:

- Gran tamaño lotes.

- Cambios de máquina muy largos.

- Programas no uniformes.

- Reprocesos frecuentes.

- Falta de organización en el trabajo.

- Pobre distribución (Layout).

- Excesivo Stock intermedio.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Definición adecuada de Layout específico de producto.

- Análisis de la cadena de valor (VSM).

- Flujo pieza a pieza (lote unitario de producción).

- Fabricación en células en U.

- Nivelación de la producción.

- Formación polivalente de los operarios.

Movimientos innecesarios

Definición:

es cualquier movimiento de operarios y/o máquinas que no añaden valor al producto o servicio. Está muy relacionado con el transporte. Aquí también hay que tener en cuenta la ergonomía del operario en su puesto de trabajo para que no camine demasiado, no cargue con pesos excesivos, tener los materiales cerca y que se desplace poco.

Características:

- Busqueda de herramientas.

- Máquinas / Materiales demasiado lejos.

- Conveyors entre equipos.

- Movimientos repetitivos innecesarios.

- Layouts deficientes y poco optimizados.

Causas:

- Gran tamaño lotes.

- Pobre distribución (Layout).

- Falta de organización de la estación de trabajo

- Pobre eficiencia de Operarios y Máquinas

- Inconsistencia de los Métodos de trabajo

- Tamaño grande de los lotes.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Definición adecuada de Layout específico de producto.

- Análisis de la cadena de valor (VSM).

- Flujo pieza a pieza (lote unitario de producción).

- Fabricación en células en U.

- Formación polivalente de los operarios.

Stocks

Definición:

es el almacenamiento de materias primas, productos en curso o productos terminados sin una necesidad inmediata. Es una forma clara de desperdicio y además puede estar ocultando otras ineficiencias y problemas. El mantener stocks conlleva una serie de tareas, como su mantenimiento, que no aportan valor al producto o servicio final. El tener un excesivo stock de materiales puede llevar a un problema de obsolescencia y caducidad.

Características:

- Areas extras de recepción.

- Excesivo espacio de almacenes.

- Construcciones entre procesos.

- Procesos estancados (bloqueados).

- Campañas masivas de retrabajos.

- Tiempos largos de cambio de diseño.

- Recursos adicionales para manejo de materiales.

- Lenta respuesta a los clientes.

Causas:

- Procesos no capaces.

- Cuellos de botella incontrolados.

- Proveedores no capaces.

- Cambios muy largos.

- Sobreproducción.

- Optimización local.

- Previsiones inseguras.

- Decisiones de la Gerencia.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Cambio filosofía en la gestión producción e inventarios.

- Análisis de la cadena de valor de los productos (VSM).

- Flujo pieza a pieza (lote unitario de producción).

- Nivelación de la producción.

- Fabricación en células en U.

- Sistema de entregas JIT de los proveedores.

Retrabajos – Defectos

Definición:

es el trabajo adicional que hay que realizar para que el producto o servicio cumpla con las especificaciones del cliente. Este desperdicio requiere de actividades adicionales a las necesarias como pueden ser la reinspección y la repetición de pasos del proceso.

Características:

- Espacio Extra/Herramientas/Equipos.

- Gente adicional para inspec. y retrabajos.

- Grandes cantidades de stocks especificos.

- Flujo del proceso complejo.

- Calidad dudosa.

- Servicio al cliente no fiable.

- Organización Reactiva.

- Equipos poco fiables.

Causas:

- Excesivo Stock/WIP.

- Diseño pobre o deficiente del proceso.

- Procesos No capaces.

- Proveedores No capaces.

- Entrenamiento/Experiencia inadecuada.

- Error del operario.

- Herramientas inadecuadas.

- Extrema presión.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Estandarización de procesos y operaciones.

- Sistemas antierror (poka-yoke).

- Análisis de la cadena de valor de los productos (VSM).

- Desarrollo del Mantenimiento Total (TPM).

- Desarrollo de las herramientas de calidad en el puesto de trabajo.

- Desarrollo de la empresa visual.

Talento Humano

Definición:

este desperdicio se produce cuando no se está utilizando todo el potencial humano que una empresa tiene a su disposición. Es una infrautilización de sus recursos.

Características:

- Baja satisfacción empleados.

- Alta rotación empleados.

- Gente adicional para las tareas.

- Calidad dudosa.

- Servicio al cliente no fiable.

- Organización Reactiva.

- Equipos poco fiables.

Causas:

- Mal conocimiento del potencial de los RRHH.

- Diseño pobre o deficiente del proceso.

- Mala definición de los puestos de trabajo.

- Deficiente estructura organizacional.

- Entrenamiento/Experiencia inadecuada.

- Herramientas inadecuadas.

- Extrema presión.

Posibles acciones que se pueden implementar para corregir este desperdicio:

- Actividades de Motivación.

- Actividades de Formación y Desarrollo Personal.

- Desarrollo Liderazgo

- Desarrollo de Equipos de trabajo.

- Desarrollo de las herramientas de calidad en el puesto de trabajo.

- Programas de Sugerencias.

Aprender más

Si quieres y necesitas profundizar más acerca del Lean Manufacturing, aquí te dejo unas muy buenas lecturas: