¿Qué encontrarás en este artículo?

Qué es el OEE

El OEE son las siglas en ingles de Overall Equipment Effectiveness, que en castellano es la Eficiencia Global de los Equipos, es el indicador Clave en el desarrollo de los programas de trabajo de Lean Manufacturing. Sirve para cuantificar la productividad y eficiencia de los equipos productivos, de tal manera que puede ayudar a identificar y eliminar las posibles deficiencias o despilfarros que se producen en los procesos de fabricación.

Es una herramienta excelente y muy necesaria para el desarrollo de la Mejora Continua en la empresa. Toda empresa que se precie en la utilización de la filosofía de trabajo de Lean Manufacturing tiene que adoptar ese importante indicador como una manera consistente de seguimiento de la eficiencia en la producción.

El OEE es simple y práctico. Tiene en cuenta las fuentes más comunes e importantes de pérdidas de productividad en la fabricación, las clasifica en tres categorías principales y extrae métricas que proporcionan un excelente indicador para determinar su situación actual y a partir de ahí poder hacer frente a la mejora. El cálculo del OEE es interesante porque en un único indicador se evalúan todos los parámetros fundamentales de la producción industrial y constituye una de las claves del Lean, ayudando a reducir los problemas de producción en una presentación simple. Se calcula para un equipo o grupo de máquinas y

establece la comparación entre el número de piezas que podrían haberse producido en el tiempo planificado productivo, si todo hubiera ido perfectamente, y las unidades buenas (sin defectos) que realmente se han producido.

Beneficios en la utilización del OEE

Algunos de los beneficios que una empresa puede obtener al utilizar el OEE como medida de seguimiento son:

- Mejora el rendimiento de los equipos de producción. El conocimiento de dónde estamos teniendo las pérdidas ayuda para poder atacarlas, reducirlas o eliminarlas.

- Ayuda a mejorar la competitividad de le empresa. Como resultado del anterior beneficio, se mejora la competitividad debido a que se consigue una utilización más adecuada y eficiente de los recursos que una empresa utiliza.

- Ayuda a descubrir y eliminar los despilfarros ocultos. Por la configuración y diseño del indicador es más sencillo conocer dónde se están teniendo las pérdidas.

- Aumenta la calidad de los procesos. La calidad es una parte importante de cualquier proceso productivo, por lo tanto, este indicador tiene en cuenta la calidad de los productos fabricados. Una parte de la mejora de la eficiencia radica en la mejora de la calidad del proceso.

- Aumenta la predictibilidad de los procesos. Al mejorar los proceso, éstos son más estables, por lo tanto, mejora el ajuste a los programas de fabricación planificados.

- Reduce los costes de producción. La reducción de despilfarros de todo tipo lleva a reducir los costes implicados en la fabricación de los productos.

- Los empleados tienen un mejor conocimiento de cómo están realizando el trabajo. Como todo indicador que se precie, éste ayuda a que el personal involucrado en la producción sepa cómo de bien se está realizando el trabajo.

- Permite compararse con los mejores del sector. Al ser un indicador estandarizado es posible comparar los resultados entre las distintas empresas de un mismo sector.

- Permite mejorar el ROI de los equipos. Las empresas realizan grandes inversiones en maquinarias y equipos de producción y necesitan obtener el mayor retorno de la inversión en el mínimo tiempo posible. El OEE permite realizar el seguimiento de cómo de eficaz está siendo la utilización de los equipos.

Cómo se calcula el OEE

Como se ha indicado anteriormente, el OEE establece la comparación entre el número de piezas que podrían haberse producido, si todo hubiera ido perfectamente, y las unidades buenas que realmente se han producido.

Para su cálculo intervienen tres factores o índices que determinan la productividad de la máquina o equipo: la Disponibilidad, el Rendimiento y la Calidad. El análisis de estos tres elementos empieza con el Tiempo Total de Operación de la Planta, que es el tiempo total que la planta permanece lista y preparada para la producción de los equipos.

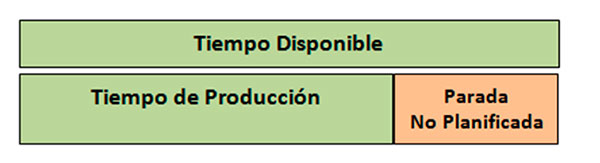

De este Tiempo Total de Operación se resta el Tiempo de Parada Planificada, que es la suma de todos los tiempos de parada planificados en los que no se tiene previsto fabricar (descansos, mantenimientos planificados, almuerzos, comidas, etc., en general son los periodos en los que no se tiene previsto producir). El tiempo que queda es el Tiempo Disponible.

El análisis del OEE empieza con este Tiempo Disponible y hace un barrido de todas las pérdidas de efectividad y productividad que se dan, y tiene como objetivo reducirlas y eliminarlas. Estas pérdidas están asociadas a los tres elementos de que se compone este indicador: pérdidas por paradas (Disponibilidad), pérdidas por velocidad (Rendimiento) y pérdidas por calidad (Calidad).

1.Disponibilidad

La Disponibilidad tiene en cuenta las pérdidas por paradas no planificadas. El tiempo total de producción viene afectado por las diversas paradas no planificadas (pérdidas por paradas), como las averías de máquinas, las esperas, arranques de máquinas, cambios de herramientas, faltas de materiales. El tiempo que queda es el Tiempo de Producción. Importante a tener en cuenta: muchos caen en el error de no incluir en los tiempos de paradas los cambios de herramientas o formatos, estos tiempos se deben incluir como paradas no planificadas ya que aunque no se pueden eliminar, si se pueden reducir y se deben realizar esfuerzos para que éstos sean mínimos. El 100% en este elemento significa que el proceso ha estado produciendo sin ninguna parada registrada. Se determina en porcentaje como el cociente entre el Tiempo de Producción y el Tiempo Disponible.

De aquí la fórmula de cálculo de la Disponibilidad es:

Ejemplo de Disponibilidad:

Datos: Duración del Turno: 8 horas = 480 min.

Descansos Almuerzo: 1 de 30 min. = 30 min.

Paradas: 50 minutos

De aquí:

Tiempo Disponible: 480 – 30 = 450 min.

Tiempo de Producción: 450 – 50 = 400 min.

Disponibilidad = 400/450 = 88,9%

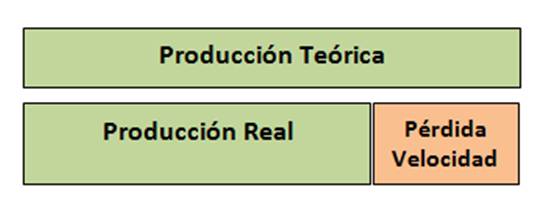

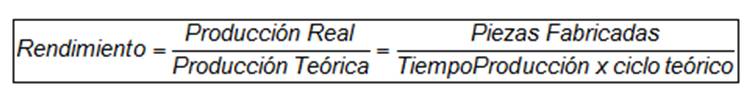

2.Rendimiento

El Rendimiento tiene en cuenta las pérdidas por velocidad. Esta pérdida se ve afectada por todos los factores que hacen que se operar a velocidad inferior a la máxima, como pueden ser desgastes herramientas, materiales de baja calidad, ineficiencias del operario, atascos, etc. El Rendimiento se determina en porcentaje como el cociente entre la Producción Real y la Producción Teórica. El 100% en este elemento significa que la producción se ha realizado según el tiempo ciclo teórico, y éste debe ser el mayor de todos (diseño, programado, máximo alcanzado durante un periodo). Importante a tener en cuenta: este elemento nunca puede ser mayor del 100%.

La fórmula de cálculo del Rendimiento es:

Aquí el ciclo teórico está medido en piezas/unidad de tiempo (misma unidad tiempo que el T. Producción, si este son horas entonces el ciclo será piezas por horas)

Ejemplo de Rendimiento:

Datos: Duración del Turno: 8 horas = 480 min.

Descansos Almuerzo: 1 de 30 min. = 30 min.

Paradas: 50 minutos

Capacidad Ideal 60 piezas por minuto

Total de Piezas fabricadas 20000 piezas

De aquí:

Producción Teórica: 400 x 60 = 24000 piezas

Rendimiento = 20000/24000 = 83,3%

3.Calidad

La Calidad tiene en cuenta las pérdidas por calidad. Esta parte se ve afectada por las piezas fabricadas defectuosas que no alcanzan el estándar fijado. El 100% en este elemento significa que todas las piezas fabricadas han sido buenas sin ningún tipo de rechazo ni retrabajo. La Calidad se determina como el cociente entre las Piezas Buenas y las Piezas Fabricadas en la Producción Real.

La fórmula del cálculo de la Calidad es:

Ejemplo de Calidad:

Datos: Duración del Turno: 8 horas = 480 min.

Descansos Almuerzo: 1 de 30 min. = 30 min.

Paradas: 50 minutos

Capacidad Ideal 60 piezas por minuto

Total de Piezas fabricadas 20000 piezas

Piezas Rechazadas: 500

De aquí:

Piezas Buenas = 20000 – 500 = 19500 piezas

Calidad = 19500/20000 = 97,5%

—————————————————————————–

Ahora que se han analizado los elementos que componen el OEE vamos a revisar brevemente los aspectos principales.

| Pérdida en el OEE | Factor OEE |

Parada Planificada | No forma parte en el cálculo del OEE |

| Pérdidas por Paradas | La Disponibilidad es el cociente entre el Tiempo de Producción y el Tiempo Disponible en el que se puede producir. El Tiempo de Producción es el Tiempo Disponible menos el Tiempo de Paradas No Planificadas. El 100% en este elemento significa que el proceso ha estado produciendo sin ninguna parada registrada. Los cambios de herramientas y/o formatos se deben incluir como paros no planificados y por lo tanto son pérdidas que hay que reducir. |

| Pérdidas de Velocidad | El Rendimiento es el cociente entre la Producción Real y la Producción Teórica. La Producción Teórica es el Tiempo de Producción por el tiempo de ciclo. El 100% en este elemento significa que el proceso se ha realizado según el tiempo ciclo teórico ó ideal, y éste debe ser el mayor de todos (diseño, programado ó máximo alcanzado durante un periodo). Por lo anterior, el Rendimiento nunca puede ser mayor del 100%. |

| Pérdidas de Calidad | La Calidad es el cociente entre las Piezas Buenas fabricadas y el Total de Piezas Fabricadas. El 100% en este elemento significa que todas las piezas fabricadas han sido buenas sin ningún tipo de rechazo. Las piezas retrabajadas no se deben imputar para el cálculo de piezas buenas. |

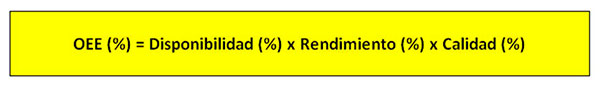

Una vez hemos llegado a este punto, el OEE resulta de multiplicar los tres elementos analizados:

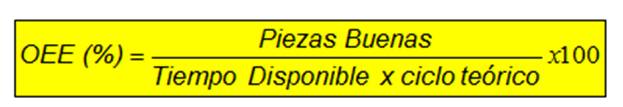

También podemos calcular el OEE si incluimos cada una de las fórmulas para cada elemento con lo que nos queda la fórmula final como:

El ciclo teórico debe estar expresado en piezas por unidad de tiempo

Ejemplo de OEE:

Datos: Duración del Turno: 8 horas = 480 min.

Descansos Almuerzo: 1 de 30 min. = 30 min.

Paradas: 50 minutos

Capacidad Ideal 60 piezas por minuto

Total de Piezas fabricadas 20000 piezas

Piezas Rechazadas: 500

De aquí: Disponibilidad = 400 / 450 = 88,9%

Rendimiento = 20000 / 24000 = 83,3%

Calidad = 19500 / 20000 = 97,5%

Finalmente:

OEE = 0,889 x 0,833 x 0,975 = 72,2%

En la imagen siguiente se describe todo lo analizado en los elementos que forman parte del OEE:

Figura: Los distintos elementos involucrados en el cálculo del OEE.

OEE de Clase Mundial

Después de calcular el OEE, la siguiente pregunta que hay que hacerse es si el dato resultante es bueno o malo, para ello hay que compararse con otros del mismo sector o con los mejores del mundo.

En la práctica, los objetivos de Clase Mundial generalmente aceptados son diferentes para cada elemento, tal como se muestra en la tabla de abajo.

ELEMENTO OEE | CLASE MUNDIAL |

Disponibilidad | 90% |

Rendimiento | 95% |

Calidad | 99% |

OEE | 85 % |

El resultado del cálculo del OEE es bastante estricto, lo cual penaliza mucho el que un elemento sea bajo, por ello, una empresa debe intentar que los tres componentes sean lo más altos posibles, y los distintos grados comparados con el de clase mundial son los descritos en la siguiente tabla:

Valor OEE | Nivel | Situación | Competitividad | Acción |

OEE < 65% | Malo | Inaceptable | My baja | Revisar todo el negocio y mejorar. En caso contrario hay poco futuro. |

65% ≤ OEE < 75% | Regular | Aceptable si está en un proceso de mejora | Baja | Reducir las pérdidas. Proceso de mejora necesario. |

75% ≤ OEE < 85% | Bueno | Aceptable | Media | Continuar proceso de mejora, todavía hay margen para mejorar. |

85% ≤ OEE < 95% | Muy Bueno | Aceptable | Alta | Líder en el mercado. Margen de mejora bajo pero no hay que bajar la guardia y seguir con el proceso de mejora |

OEE ≥ 95% | Excelente | Excelente | Excelente | Objetivo a alcanzar por todas las empresas de producción |

Según estudios a nivel mundial indican que la tasa promedio del OEE en plantas de manufactura estaba sobre un 60% a comienzos de los años 2000. Actualmente, y debido a la gran competitividad mundial, se estima que ese nivel ha subido hasta alcanzar entre un 65% y un 75%. Así queda claro que todavía hay lugar para la mejora en la mayoría de plantas manufactureras.

Las 6 Grandes Pérdidas

Como se ha visto, los conceptos importantes sobre el OEE son simples y realmente ayudan a concentrarnos en las causas de la pérdida en productividad. Ahora vamos a profundizar un poco más sobre las pérdidas en productividad al revisar las denominadas Seis Grandes Pérdidas que ocurren en la operación de una máquina.

Uno de los mayores objetivos de los programas de Lean Manufacturing, del TPM y por supuesto del OEE es reducir estas Seis Grandes Pérdidas. En la siguiente tabla se enumeran estas Seis Grandes Pérdidas, y muestra cómo se relacionan con las categorías de Pérdidas en OEE[1].

des

Pérdidas

Seis Grandes Pérdidas | Categoría de Pérdidas en OEE | Ejemplos | Comentarios |

Averías | Pérdidas por Paradas | · Fallos de las herramientas · Mantenimiento no progra. · Averías en general · Averías de los equipos | Existe flexibilidad en dónde fijar el umbral entre un Fallo (Pérdidas por Parada) y una Parada Corta (Pérdidas en Velocidad). |

Preparación y Ajustes | Pérdidas por Paradas | · Preparación/Cambios · Escasez de materiales · Escasez de operadores · Ajustes mayores · Tiempo de preparación | Este tipo de pérdida es enfocada a través de programas de reducción de tiempos en ajustes. |

Paradas Cortas | Pérdidas en Velocidad | · Flujo de producto obstruido · Componentes baja calidad · Atascos · Sensor bloqueado · Limpieza/chequeo | Típicamente solo incluye paradas que no sobrepasan los cinco minutos y que no requieren personal de mantenimiento. |

Reducción de Velocidad | Pérdidas en Velocidad | · Producción desigual · Capacidad nominal inferior · Capacidad de diseño inferior · Desgaste de equipo · Operario ineficiente | Cualquier cosa que evita que el proceso opere a su máxima velocidad téorica (Capacidad nominal). |

Rechazos por Puesta en Marcha | Pérdidas en Calidad | · Desechos · Reprocesos · Daño en el proceso · Expiración en el proceso · Ensamblaje incorrecto | Rechazos durante puesta en marcha, preparación inicial o producción inicial. Puede deberse a ajustes incorrectos, períodos de puesta en marcha, etc. |

Rechazos de Producción | Pérdidas en Calidad | · Desechos · Reprocesos · Daño en el proceso · Expiración en el proceso · Ensamblaje incorrecto | Rechazos durante operación continua. |

En la siguiente tabla indicaremos la relación entre las Seis Pérdidas y los tres elementos que componen el OEE:

Disponibilidad | Rendimiento | Calidad | |

Averías | |||

Preparación y Ajustes | |||

Paradas cortas | |||

Reducción Velocidad | |||

Rechazos por Arranque | |||

Rechazos de Producción |

Ahora pasamos a describir cada una de estas 6 Grandes Pérdidas[2].

Pérdida de Disponibilidad:

- Por paradas/averías: Eliminar las Paradas No Programadas es crítico para mejorar el OEE. El tiempo de paradas y averías reducen claramente el tiempo de producción. Para poder corregirlas, es necesario conocer la causa de la parada, la cual normalmente está tipificada en las empresas. Las causas más comunes de la pérdida puede ser técnica u organizativa, por ejemplo: fallos de utillajes/herramientas, mantenimiento no planificado, avería general de equipos, falta operario, etc.

- Por preparación y ajustes: Cuando la máquina está en preparación y ajuste también afecta a la reducción en el tiempo de producción. El tiempo de Preparación y Ajustes es por lo general medido como el tiempo entre la última pieza buena antes de la Preparación hasta las primeras piezas buenas producidas en forma consistente después del Cambio. La máquina puede quedarse parada durante la preparación y ajuste por varios motivos, entre los que se encuentran: tiempo de calentamiento de la máquina, falta de operarios, falta de materiales, cambio utillajes/herramientas… Medir los Tiempos de Preparación es crítico para reducir esta pérdida, la cual es tratada con un programa activo para reducir este tiempo (SMED).

Pérdida de Rendimiento:

- Por pequeñas paradas: Las Pequeñas Paradas y Reducción de Velocidad son las más difíciles de monitorear y registrar de las Seis Grandes Pérdidas. Una pequeña parada ocurre cuando la producción se detiene por un fallo temporal o cuando la máquina está inactiva. Normalmente estas pequeñas paradas son menores de 5 minutos y no requieren la intervención del personal de mantenimiento. En esta categoría entran la utilización de componentes de baja calidad, el bloqueo de sensores, el atascamiento de algún material, falta de algún elemento de apoyo, falta de limpieza, etc.

- Por velocidad reducida: Estas pérdidas se refieren a la diferencia entre la velocidad teórica de fabricación de un producto, establecida por personal del departamento Técnico, y la velocidad real obtenida en la producción. En esta categoría de fallos estarían la falta de formación del operador, poca habilidad del operador, desgaste de elementos de la máquina, materiales no adecuados para la fabricación del producto, etc.

Pérdida de Calidad:

- Rechazos por arranque: estas pérdidas ocurren durante el arranque del equipo en el que el proceso todavía no es estable y el producto no cumple con las especificaciones establecidas por el departamento Técnico. Uno de los objetivos que persigue el Lean Manufacturing es el de fabricar siempre productos buenos a la primera. En esta categoría entran los rechazos por ajuste, reprocesado, materiales de poca calidad, ensamblaje incorrecto, retrabajos, etc.

- Rechazos de producción: son prácticamente los mismos rechazos que los de arranque pero se producen durante la producción continua. Importante a tener en cuenta es que los productos retrabajados son también productos que no cumplen los requisitos de calidad a la primera, pero que podrán ser reprocesados y convertidos en productos buenos. Estos productos reprocesados entran como productos malos en el cálculo del OEE, ya que éste considera las piezas buenas las que son conformes a la primera.

[1] Tabla adaptada de Vorne Industries “Guía Rápida al OEE”.

[2] Adaptación de Martín, J. “Indicadores de Evaluación en la Implementación del Lean Manufacturing en la Industria”.

Consideraciones a tener en cuenta en el OEE

- Mejorar el OEE no es el único objetivo: hay que revisar la mejora de los tres elementos que lo componen ya que podemos estar mejorando un elemento a expensas de otro que también es importante. Por ejemplo, si un turno está operando con un OEE del 85,1% y otro del 85,7 ¿cuál diría usted que está operando mejor, el primero o el segundo? Si profundizamos y revisamos los datos,

Elemento OEE | Turno1 | Turno2 |

Disponibilidad | 90 | 95 |

Rendimiento | 95 | 95 |

Calidad | 99,5 | 95 |

OEE | 85,1 | 85,7 |

encontramos que en principio parece que el segundo turno está operando mejor porque su OEE es mayor, pero si analizamos los componentes vemos que la calidad del turno2 es menor. Pocas empresas sacrificarían la calidad del producto a expensas de aumentar la disponibilidad. Por lo tanto mucho cuidado con la interpretación final del OEE.

- Periodo de tiempo para el cálculo del OEE: se puede elegir el que se quiera, pero lo normal es coger el ritmo de trabajo de la planta, que puede ser por turnos ó el cálculo diario.

- Es imposible tener procesos con el OEE mayor que 100%: si esto ocurre significa que en algún paso no se han ajusta correctamente los parámetros. Normalmente ocurre en el cálculo del Rendimiento, ya que muchas veces el ciclo de producción es más rápido que el teórico, lo cual indica que el ciclo óptimo no ha sido bien estimado.

- Es posible cambiar estándares como el tiempo ciclo teórico: este tiempo no se coloca una vez y vale para siempre, tiene que ser dinámico en función de la evolución del equipo y de la mejora de los procesos.

- Cálculo para la planta entera: normalmente el OEE se calcula para un equipo, pero es habitual calcularlo para un grupo de máquinas o para el conjunto de la planta. Se puede realizar de dos maneras, o bien realizando un promedio o de manera ponderada respecto a algún factor clave, como puede ser el tiempo en funcionamiento de cada equipo o la importancia relativa de su valor agregado.

- Se pueden comparar OEE de empresas del mismo sector: para saber si una empresa está bien o mal respecto a otras, la comparación se debe hacer siempre para empresas del mismo sector, con similares productos y equipos. De no hacerlo de esta manera se podría creer que se está muy bien o muy mal cuando en realidad no es cierto.

- El Mantenimiento Preventivo no se debe incluir para el cálculo: este mantenimiento es y debe ser una parada planificada, por lo tanto, no imputa como tiempo de parada no planificada y no afecta a la Disponibilidad.

- Las piezas reprocesadas o retrabajadas son piezas malas para el cálculo: estas piezas son un proceso diferente al del cálculo del OEE, ya que para éste las piezas buenas son las que han sido conformes a la primera, y el ciclo de reprocesado es muy distinto al de la fabricación primera.

- Parada operario durante el almuerzo: para el OEE lo que se tiene en cuenta es la parada del equipo no del operario, por lo tanto si en este tiempo el equipo continua en marcha es Tiempo planificado de producción aunque pare el operario.

Saber más

Puedes conocer y aprender más acerca de este indicador y de otros fundamentales para llevar a acabo, de manera eficiente, la Mejora Continua, en el espectacular libro que hemos desarrollado para ello:

Una planta que, por ejemplo, tenga un OEE global de 93 % en un año, podrá absorber un incremento del nivel de producción para el año siguiente? La pregunta surge por cuanto pareciera que no hay mucha holgura para cubrir el objetivo. Se hará necesario aumentar la capacidad y/o incrementar turnos de trabajo?

Hola Oscar, con ese OEE que sería muy bueno, significa que estás al límite de la utilización de la capacidad planificada, por lo tanto, como dices tú, sería necesario estudiar la manera de aumentar la capacidad con turnos y/o máquinas. Hay otro indicador que es el TEEP, que me indica la eficacia global respecto a todo el tiempo disponible (7 dias por 24 horas al dia), que te diría si hay que comprar maquinaria y/o ampliar instalaciones. Porque puedes tener un OEE del 95% y un TEEP del 30%, lo que indica que tienes una muy buena utilización del tiempo planificado de producción, pero vas sobrado de capacidad productiva total.

No entiendo lo de la moderación, es un comentario muy técnico.

Oscar, creo que era una configuración inicial y así se ha quedado. Perdona por las molestias.

Información para implementar el indicador.

¿Qué información necesitas para su implementación? ¿Hay alguna parte de la descripción del indicador que no haya explicado bien o que haya quedado confusa?

En maquinaria automatizada se puede aplicar esta herramienta? o que herramienta es la correcta para este tipo de maquinaria.

Hola Wilson, esta herramienta se puede aplicar a cualquier tipo de maquinaria, incluida la automatizada, ya que debes de poder conocer los bien que está funcionando en cuando disponibilidad (paros), velocidad y calidad de los productos que salen de ella.

Saludos

Francisco